汽車鑄鐵件的形狀復雜、尺寸精度高,如增壓器殼體零件,這類鑄件通常采用覆膜砂砂芯或組芯生產。覆膜砂砂芯具有尺寸精度高,生產效率高、易潰散等優點,但覆膜砂砂芯發氣量大,容易產生氣孔缺陷。氣孔通常包括侵入性氣孔、翹皮、少肉、嗆火等類型,主要分布在鑄件的上表面或內腔 [1]。氣孔存在會大大降低鑄件的力學性能,此外,氣孔存在會降低鑄件致密性[2]。本文以筆者公司生產的汽車增壓器中間體氣孔改善為例,從而提出了覆膜砂生產汽車復雜鑄件氣孔類缺陷的形成原因和有效性防止措施。

1 氣孔類缺陷的形成及解決

1.1 氣孔缺陷

圖1為一種中間體鑄件的鑄造工藝示意圖,材質為HT250,圖中看出,該工藝法蘭豎直放置,側面設置冒口進行補縮,同時在鑄件上表面設計排氣溢流冒口。圖2為鑄件的砂芯,采用組芯工藝,由外殼芯和兩個內腔砂芯組成,內腔砂芯采用高強度低發氣覆膜砂制作。表1統計生產結果表明,氣孔為該鑄件的主要缺陷,約占到料廢件總數的60%。鑄件氣孔缺陷如圖3所示,圖3a為鑄件上表面分布的氣孔,且能明顯看到鑄件表面質量較差,圖3b為鑄件內腔上表面的侵入性大氣孔。

圖1原工藝方案

圖2 鑄件砂芯示意圖

表1 加工料廢缺陷統計數據

檢查數

氣孔不良率

氣孔

粘砂

砂眼

16

100%

16

0

0

12

33%

4

2

0

65

32%

21

2

1

圖3 鑄件上表面典型的氣孔類缺陷

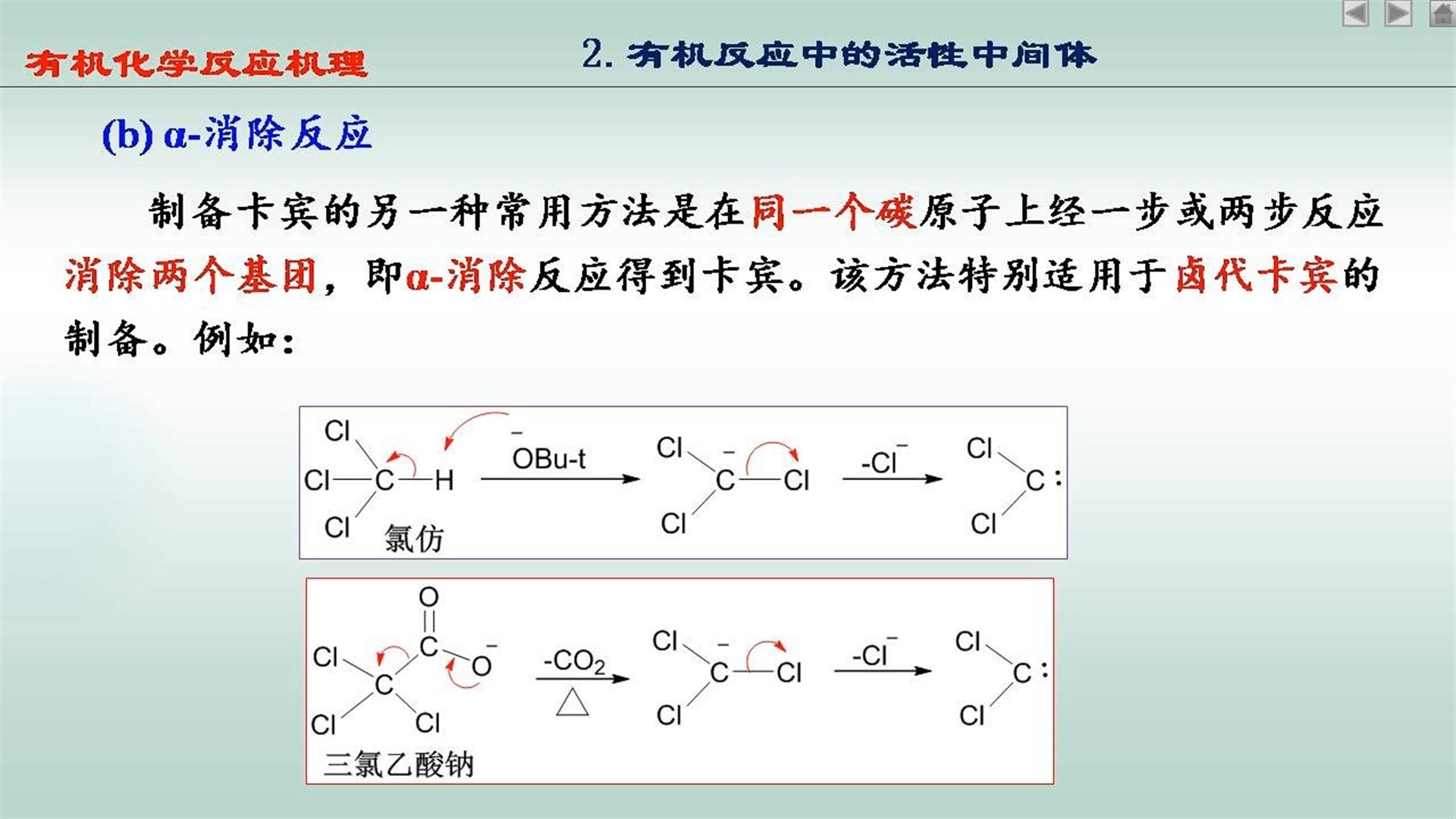

1.2 氣孔的形成原因

圖4是鑄件的砂芯組裝圖,從圖2 中可以看出,水環芯尺寸較大、結構復雜,有兩處厚大部位,制芯時難以完全固化,四個芯頭較細小,無法做出砂芯排氣通道,在澆注充型過程中容易砂芯會發出大量的氣體,分析認為充型完成后水環芯持續發氣,在澆注過程中發生嗆火,使鐵液沸騰產生氧化膜和氣孔,其次是工藝朝上鑄件表面形狀復雜,壁厚不均,即使設計了溢流冒口,但由于溢流冒口頸部細長,排氣面積較小,氣體不能完全從冒口頸排出到溢流冒口中,因此在鑄件的最上表面形成氣孔、氧化夾雜物(按照雙層膜理論[3],由于鐵液在嗆火過程中大量氧化,留在鑄件中形成氧化夾雜物)。同時,澆注過程中砂芯發氣在鐵液中產生的氣泡往上表面移動,停留在該處形成內腔氣孔。

圖4 鑄件砂芯的結構圖

1.3 氣孔的解決

根據圖4砂芯結構分析,水環芯與鑄件的大法蘭之間距離較近,且大法蘭式平面且形狀簡單,可以放置較大的補縮冒口和溢流冒口,改進后的工藝見圖5,該工藝改進后鑄件復雜形狀部位的氣孔缺陷完全消除,就是在法蘭的冒口根部時有大氣孔產生,但分散性的小氣孔明顯減少。為了完全消除氣孔,水環芯經過200℃烘烤2h,另外,澆注溫度與氣孔的關系相當密切,提高澆注溫度可以有效增強氣體的溢出能力,因此澆注溫度由1380~1420℃提高至1420~1450℃。生產后,氣孔缺陷不良率為6.2%。結果表明,通過改變工藝設計、二次烘芯、提高澆注溫度等方法消除了氣孔缺陷。

圖5 改進后的工藝方案

2 分析與討論

2.1 發氣量的影響

發氣量大是覆膜砂的特點,覆膜砂的樹脂加入量3%左右,比其他型砂的發氣量大很多,在生產復雜砂芯的鑄件時,通常選用低發氣高強度覆膜砂,嚴格控制覆膜砂的發氣量,目前高強度低發氣量覆膜砂發氣量可達13ml/g以下,但在一些情況下,即使采用低發氣量覆膜砂,氣孔問題也不能有效解決,主要是砂芯的實際發氣量還與砂芯的重量、大小、形狀有關。減少砂芯的惡實際發氣量還與其他因素有關,首先,如圖6所示,砂芯芯頭掏空,制作排氣通道,可以有效的減少發氣量。但圖中可以看出,砂芯下半部較大,中間較細小,該部位在澆注過程中產生的氣體當無法有效排出,就會形成氣孔缺陷,如圖7所示,氣孔呈較大的球形,分布在鑄件內腔或淺表面。當砂芯的排氣或掏空無法有效制作時,砂芯二次烘烤可以較大程度降低砂芯的實際發氣量,如圖6所示,右邊的砂芯經過200℃烘烤2h,砂芯的顏色明顯深一些,經過批量生產驗證,氣孔缺陷從30%降到3%以下。

圖6一種中間體鑄件的砂芯實物照片

圖7 一種中間體鑄件的氣孔缺陷實物照片

2.2 工藝的影響

有些中間體鑄件內腔形狀復雜,砂芯完全被鐵液包裹,而芯頭排氣能力十分有限。在充型過程中,砂芯大量發氣,可分為二個階段,第一階段為充型初期鐵液還未完全覆蓋砂芯,此時砂芯產生的氣體可以有效從型腔中排出,第二階段為鐵液完全覆蓋砂芯,此時產生的氣體必須要通過鐵液溢出,才能防止氣孔,但如果此時鐵液開始凝固或表面產生較厚的氧化膜,氣孔無法有效溢出,造成氣孔。從圖8看出,該鑄件的砂芯較大,芯頭非常細小,無法有效設置排氣通道,當鑄件法蘭豎直放置時,冒口設置在側面,此時鑄件的上表面微形狀復雜且壁厚不均的復雜形狀面,且為零件的重點使用面,即使設置溢流冒口,但冒口頸較細長,氣體不可能有效溢出,從而產生嚴重氣孔缺陷。但大法蘭形狀簡單且厚大,如果法蘭水平放置,在砂芯的正上方法蘭位置放置冒口,該冒口既是補縮冒口,也是溢流冒口,由于冒口的鐵液溫度高,不易凝固,大量氣體仍可以有效溢出鑄件,防止氣孔產生。因此,對一些具有復雜砂芯的鑄件,應該遵循壁厚較大,形狀簡單的部位朝上,有利于設置冒口,加強氣體的溢出。

圖8 一種中間體鑄件和砂芯示意圖

2.3 鐵液溫度的影響

從根本上來說,溢流冒口的合理設置可以使鐵液中的氣體能夠有效溢出,但與鐵液的溫度又很大關系,鐵液流動性差和表面氧化膜能夠阻止氣體的溢出,提高澆注溫度可以延緩鐵水表面氧化膜的生成和提高流動性,對防止氣孔是非常有效的措施。筆者發現,把澆注溫度由1380~1420℃提高至1420~1450℃,可以保證在鑄件不產生收縮缺陷的前提下,盡可能延緩氧化膜形成的時間,氣體能夠有效溢出。因此在解決氣孔類缺陷時,尤其是容易產生氣孔的鑄件,提高澆注溫度是較有效的方案,是生產具有復雜覆膜砂砂芯汽車鑄件的必要條件之一。

2.4 措施的有效性

氣孔的產生的原因是砂芯或砂型的氣體的釋放,最終氣體以氣泡的形式停留在鑄件內形成氣孔缺陷,往往表現為氣孔、嗆火、局部凹陷、翹皮等氣孔類缺陷。如何有效解決氣孔是鑄造工作者經常思考的問題,但往往解決方法比較片面。根據氣孔形成的原因,假設澆注過程中氣體能夠全部排出,自然不會產生氣孔,因此提出了“排、減、溢”的原則。首先,在澆注過程中氣體能沿砂芯中的排氣通道順利排出,則不會產生氣孔,因此,這種措施經常采用,這是“排”的原則。但是往往效果不好,因為即使制作了排氣通道,產生的氣體也不可能全部及時排出,這種方案無效。其次,針對復雜砂芯,尤其芯頭較小的砂芯,無法設計排氣通道時,減少砂芯的總的發氣量體現了“減”的原則,有兩種方式,第一是控制型砂本身的發氣量,通常采用低發氣量覆膜砂,這種方法在一定程度上減少氣體的產生,但當砂芯較大,即使型砂的發氣量較小,但砂芯實際發氣量同樣可以很大,但往往容易被忽視,一般工藝過程中為了保證制芯的效率,固化時間一般不可能很長,砂芯的斷面一致性不好,里面的砂固化不充分,所以對砂芯采用二次烘烤是較為有效的方法,經驗表明對砂芯進行180~220℃烘烤1~2h(烘烤后解剖砂芯斷面,檢查斷面固化均勻性,反復試驗可得到最佳烘烤參數。)可以有效降低砂芯的實際發氣量,可以有效解決氣孔問題。最后,當隊醫一些非常復雜的鑄件,上述“排、減”原則都不能完全解決時,充分利用“溢”的原則,即在砂芯的正上方的厚大部位或簡單部位設置補縮或溢流冒口,同時提高澆注溫度可以有效提高氣體的溢出能力,防止氣孔的產生。因此,“排、減、溢”的原則依次采用是解決氣孔的最有效方法,是制定具體解決措施的依據。

3 結論

(1)復雜汽車鑄鐵件生產中出現的氣孔、嗆火、局部凹陷、翹皮等氣孔類缺陷是由于砂芯發氣導致的,解決措施要遵循“排、減、溢”原則。

(2)砂芯的制作中首先考慮砂芯的排氣通道,但對于芯頭較細,體積較大的復雜砂芯,排氣無法有效做出,采用180~220℃二次烘烤1~2h減少砂芯實際發氣量是有效措施。

(3)對砂芯已經實施排氣和二次烘烤,但氣孔仍未有效解決的,在砂芯的正上方設置補縮或溢流冒口,使氣體效溢出鐵液,防止氣孔產生。

(4)對于容易形成氣孔的鑄件,壁厚不均勻,形狀復雜的重要鑄件面不宜向上放置,而盡量使厚大部位或簡單面向上并適當設置冒口,加強氣體的溢出。

(5)在不引起其他鑄造缺陷的前提下,提高澆注溫度30~40℃可以顯著提高氣體的溢出能力,防止氣孔的發生。

資料來源:鑄造工業

本文作者:常州南車汽車零部件有限公司 程鳳軍

END

掃碼回復“學習”,查看更多鑄造專業知識!

您想學習哪些鑄造知識?歡迎文末留言!

轉載請注明來自夕逆IT,本文標題:《正辛胺1-辛胺CAS號111-86-4有機合成中間體視頻》

京公網安備11000000000001號

京公網安備11000000000001號 京ICP備11000001號

京ICP備11000001號

還沒有評論,來說兩句吧...