紅領西服(現改名“酷特智能”)在過去兩年內呈現出獨特的輿論現象,各大主流商業媒體集中報道,尤其以媒體宣稱復星投資30億而廣受矚目,在我專注的中國鞋服行業內,引起不少企業管理者的興趣,參觀學習絡繹不絕。我在十年前就和紅領打過交道,當時據說紅領要上SAP系統,我的團隊恰好那時為國內某領先的西服企業實施了SAP ERP,于是派同事到紅領開展交流,后來SAP項目并未啟動;現在看來,那時紅領要的的確不是ERP系統。去年初,趁著紅領的輿論熱度,我曾在公眾號上發過一篇文章評論紅領模式,基我對媒體有關報道的理解,表示“按單制造”作為供應鏈再造的方式,并無新意,紅領模式還是用新制造模式顛覆舊制造模式的制造商思維,而服裝業的競爭焦點是時尚創意和消費者互動,“富士康永遠不會顛覆蘋果”。在一個管理者討論的微信群里,一位來自紅領的高管看過后,表示了不快,說“沒有調查就沒有發言權,你來我們這里看過后再評論”。其實那篇文章里,我并無冒犯紅領之意,僅僅是對服裝行業以及所謂“C2M“的商業模式的探討,還頗多贊賞之詞;考慮再三,我還是刪掉了那篇公眾號文章,決定今后有機會去紅領做過現場調研后,再發表審慎的觀點。

本周我到青島參加了知名的紅領工廠參觀項目,并且跟張代理董事長進行了交流。張董事長是位遠見家,他說,紅領在做的事情、想做的事情,即便是在他這家企業的幾千人之中,也只有他自己一個人講得清楚。他對紅領模式進行了務實而明確的闡釋:紅領模式帶給中國企業,尤其是中小企業,的啟發是,怎樣找尋利潤區間,開展商業模式變革;紅領定位是MTM(請注意這個名詞,我下文會詳細提到),放棄OEM/ODM、零售、團裝等盈利能力低的傳統商業模式,在服裝價值鏈中處于更有利的地位,與消費者接觸的市場前端進行“創客“合作,供應鏈后端與供應商協作互贏。張董事長這些觀點是支持我的”富士康不會顛覆蘋果“論斷的,前提是,服裝業的富士康的利潤要足夠豐厚。

盡管張董事長是“紅領模式“唯一權威闡釋者,我還是從一名在制造業、零售業干活多年的咨詢顧問角度,對紅領模式進行解讀。

基于消費者個性化定制發展的趨勢,國外服裝業近年來將向商業模式分為三類,即:

服裝行業術語

成衣:Ready-to-wear(RTW),亦稱為Off the rack

量身制作: Made-to-Measure,即紅領張董事長說的MTM,亦稱為Custom suit/shirt

高級定制:Bespoke Tailoring ( 高級男裝定制), Houte Couture(高級女裝定制)

等同于常見的供應鏈管理或通行管理術語

面向庫存制造

Make-to-stock

包含面向訂單制造Make-to-order和按單配置Config-to-order,更流行說法是“大規模定制Mass Customization”

面向訂單設計制造Engineer-to-order

高級定制的最典型代表是英國倫敦的裁縫街(Savile Row)的老字號們,也包括了巴黎、米蘭和紐約等時尚圣地的真正的手工制作服裝。MTM和高級定制的區別是:后者完全按個人制作,不使用一套預先存在的版型(Pattern),而前者根據顧客的量體信息,修改一套已有的標準版型來適合顧客的個體。MTM和Bespoke共同點是按照顧客個性要求生產,MTM是小批量、大規模的機器生產。盡管傳統的Bespoke裁縫們盡力維持自己的高貴地位,力圖跟工廠制作的MTM劃清界限,在現實商業中,這個概念卻越來越模糊。紐約曼哈頓上城區和麥迪遜大道上一些打著Bespoke招牌的男裝店,其實也是發到紅領這樣的中國工廠里生產的。為了保護裁縫街傳統,在英國,機器縫制的西服是不能叫Bespoke的,到2008年6月,英國廣告公會(ASA)通過一項裁決,盡管承認"MTM西服通常是通過機器按照既有版型裁剪,并根據顧客量體調整“,同時, "bespoke西服應該為完全手工制作,從零開始裁剪版型,有過渡初縫階段,可以根據初次試樣作出調整”;然而,ASA裁決結論是"大多數人們并不期望Bespoke西服為完全手工制作并采用從零開始的制版"。 這項裁決,等于最終模糊了MTM和Bespoke的界限。不過,資深西服愛好者還是能分出MTM和真正的Bespoke的區別。

如果我們從消費者視角來看,與成衣相比,MTM好處是更個性化、更合身、舒適,但是缺點是需要等待一段時間(十天以上),價格也要貴些,這適合于對時效性(包括時令性和時尚性)要求不高的品種(例如正裝西服、襯衣、皮鞋)及顧客,而對于時尚服裝,有多少顧客愿意付錢后還等上一段時間,還是交完錢后就能馬上享受?這還不考慮服裝的小批量、多品種制造模式下,面料供應鏈的限制問題。

我將以上三種商業模式更細分為五種,其中,用加高SKU密度方法,可以很大程度上解決消費者尺碼個性化問題,又能解決定制商品不能立即取走的消費者痛點,這種模式的弱點是對商品計劃和商品管理的能力要求高,庫存風險大;即使是按單,也可以事先生產標準化組件,顧客按條件進行訂單配置,生產環節提高組單效率,比MTO方式更加高效。詳細分析可參見我前段時間的公眾號文章《鞋服企業需要怎樣的C2M》,紅領西服即是其中的一種。

基于以上的分析,紅領模式主要適用于男式西服和襯衣,是否可能在其他鞋服細分市場中拓展,并不是柔性生產線改造的技術問題,而是基于消費者需求洞察、價值鏈協作共贏的商業模式選擇問題。我認為MTM模式并不適用于所有服裝品類。

如下圖所示,鞋服成衣零售商對產品開發與生產商有著不同的視角,它整合了銷售、營銷、材料開發、產品設計、商品管理、工藝開發、成品尋源采購等多個職能(說個題外話,有人把研發IPD概念借用到鞋服領域,IPD的項目管理、跨職能協作、階段性評審的理念對鞋服行業的確值得借鑒,但是跨職能的協作服裝季項目和評審節點是這樣的,和華為IPD流程有本質不同),這套流程體系的嚴密運行,有利于提高新產品開發的市場命中率,而非面對消費者個性化需求隨波逐流。

目前,紅領的大部分訂單據說還是來自海外客戶,這些海外客戶應該大多屬于歐美的西服MTM零售公司,在阿里巴巴上向國外招徠MTM代工生意的中國公司很多,紅領應該并不獨特。張董事長把他的客戶稱為“創客“,而非”代理商“,原因也是這些客戶實際上幫助紅領積累了面料需求、設計和版型資源,是紅領”數據驅動業務“的數據源頭。紅領的國內電商“酷特智能APP“已經上線多時,盡管紅領在國內企管界聲名鵲起,然而在消費品領域卻似乎一直不溫不火。從價值鏈活動范圍來說,如果不能真正掌握消費者,跟消費者產生直接互動,紅領模式還很難被稱為真正的C2M。

MTM這種商業模式,除了在服裝領域外,家具、飾品、香水等等,都可以應用,道理類似。

下面我再談談參觀中觀察到的紅領具體運營模式,下圖是根據現場觀察的回憶而繪制的紅領生產體系流程示意圖以及相應信息系統(黃色代表運營信息系統,綠色代表自動化系統),由于現場不允許拍照,錯漏之處在所難免,關于信息系統和流程也多有想象之處,歡迎指正。以下皆采用網上找到的紅領工廠內的圖片。

1、帶有量體數據的客戶訂單進入工廠,首先進行排版,基于紅領積累的版型庫,這個庫里的版型應該是基于量體點的版型部件的排列組合,管理這些產品信息的就是產品數據管理系統(PDM),根據顧客量體信息,從PDM中提取出一套相近屬性的版型部件的2D或3D CAD文件,即為基礎版型(Base Pattern),在CAD排版工具里,按顧客量體及要求,略加修改,形成定制版型(Custom Pattern)。這就體現了MTM的基本特征。定制版型保存后,未來還可在類似體型顧客上重復使用,減少排版工作量。排好版后,再經過排產,就可以進入到斷料、裁剪以及后續加工工序了。

2、排產是按單生產的計劃環節。排產會基于多種條件,我觀察紅領的排產規則可能有:

時間維度,即一次排產的時間周期

物料維度,相同面料的訂單在下料和裁剪環節排在一起,相同縫線的訂單在縫制環節盡可能排在一起,這樣可以減少工人換縫紉線的時間

流水線節拍和工人加工時間,流水線節拍和工序作業時間盡可能一致,使流水線在運行中不發生瓶頸擁塞,這也要求對訂單涉及到的制作工序要標準化,并要測量標準加工時間

產線范圍,紅領的生產現場分為三段生產,第一段縫制(平面縫制)有兩條線,第二段縫制(上袖、肩等成型縫制)有兩條產線,第三段是整理熨燙線,需要按段、按線分別排產

可以想象,紅領能形成有效的排產算法應該是花了大功夫的,支持排產的信息系統是高級排產系統(APS)。

3、部分需要手工制作的工序,例如鎖扣眼,是流水線外的一組工作區

4、車間內的面料儲存區設置了高位貨架,據說存儲了三萬多種面料。介紹人員說面料庫存信息實時向供應商開放,面料供應商根據事先設定的安全庫存量,隨時進行庫存補足,聽起來是典型的供應商管理庫存(VMI)模式,應該也有供應商協同系統(SRM)支持。不過,按單生產的標準物料需求計劃(MRP)很大程度上受到供應商配合能力的限制,而基于經濟批量訂貨(EOQ)模型的安全庫存模式,簡單做法是靜態的安全庫存水平設置,高級的動態安全庫存水平,則需要非常強的需求預測能力。面料問題是服裝供應鏈管理最大的瓶頸,沒有之一,要不是采用容易獲得的大路貨面料,要不是把超儲風險轉嫁到供應商端,都不是最好的解決方案。紅領的供應鏈預測水平如何,不得而知,這也是我個人對紅領模式有效性最關心,而從表面觀察難以得到答案的問題。

5、根據排產訂單從倉庫里挑料,斷料后上裁床

6、和傳統大批量制造的一摞摞地裁料不同(下圖),

定制則需按訂單對單片斷料裁剪。紅領采用了數碼裁床,排版信息直接傳到裁床,裁剪軟件通過投影儀投射到裁床上的面料上,由人工開裁,這樣就無需傳統的紙版(這種數碼裁床十多年前就挺普及了);最后一臺裁床上,把不同訂單采用同一面料的裁剪工作集中排版開裁。據我觀察,紅領并沒使用頂尖的數碼自動裁床。

7、縫前的裁片按照訂單被歸集,逐一掛到掛架的傳送鉤上,同時將一個RFID卡寫入生產單信息,隨鉤流轉,直到完工質檢,這個RFID用在接下來各個工序的工人在工位計算機上刷卡開工和報完工。注意下圖中衣服袖子上的小牌。

8、吊掛線控制系統根據APS排產的邏輯,將吊鉤上的裁片或半成品傳到相應的產線和工位上。前述示范工廠分為三段生產,吊掛線也相應分為三組,第一組吊掛線對應兩條縫制線(縫襯等平面縫制),后續第二組吊掛線對應兩條縫制線(縫肩等成型縫制)。

9、縫紉工序上的工人將RFID牌在工位計算機上掃描(下圖中縫紉機上方的小屏幕),屏幕顯示了制造執行系統(MES)的制造指令,顯示信息非常簡單,就是單號、款號、線號、扣號、流水號、面料號等少數文本信息,界面比機械、電子行業MES的作業指導簡單多了。此外,服裝縫紉的現場物料只有線、扣,基本沒有生產線送料問題,這也比機械、電子行業需要根據排程進行產線送料計劃簡單。為加快換線,紅領設計了一個小裝置,將多個線軸掛在縫紉機上方。

10、生產現場有一臺顯示屏顯示當日作業量和生產進度報表,是個非常簡單的生產BI, 也比機械電子廠的生產報表簡單。

11、經過兩段縫制后,質檢員掃描衣服上的RFID,得到訂單的有關信息(下圖),通過皮尺測量,對產品進行質檢。然后進入到整理熨燙的吊掛線上。

12、西褲生產線在另一個車間,通過另一段掛架系統傳輸過來,一套西服的上衣和褲子在掛架匯合處被自動分揀成套。

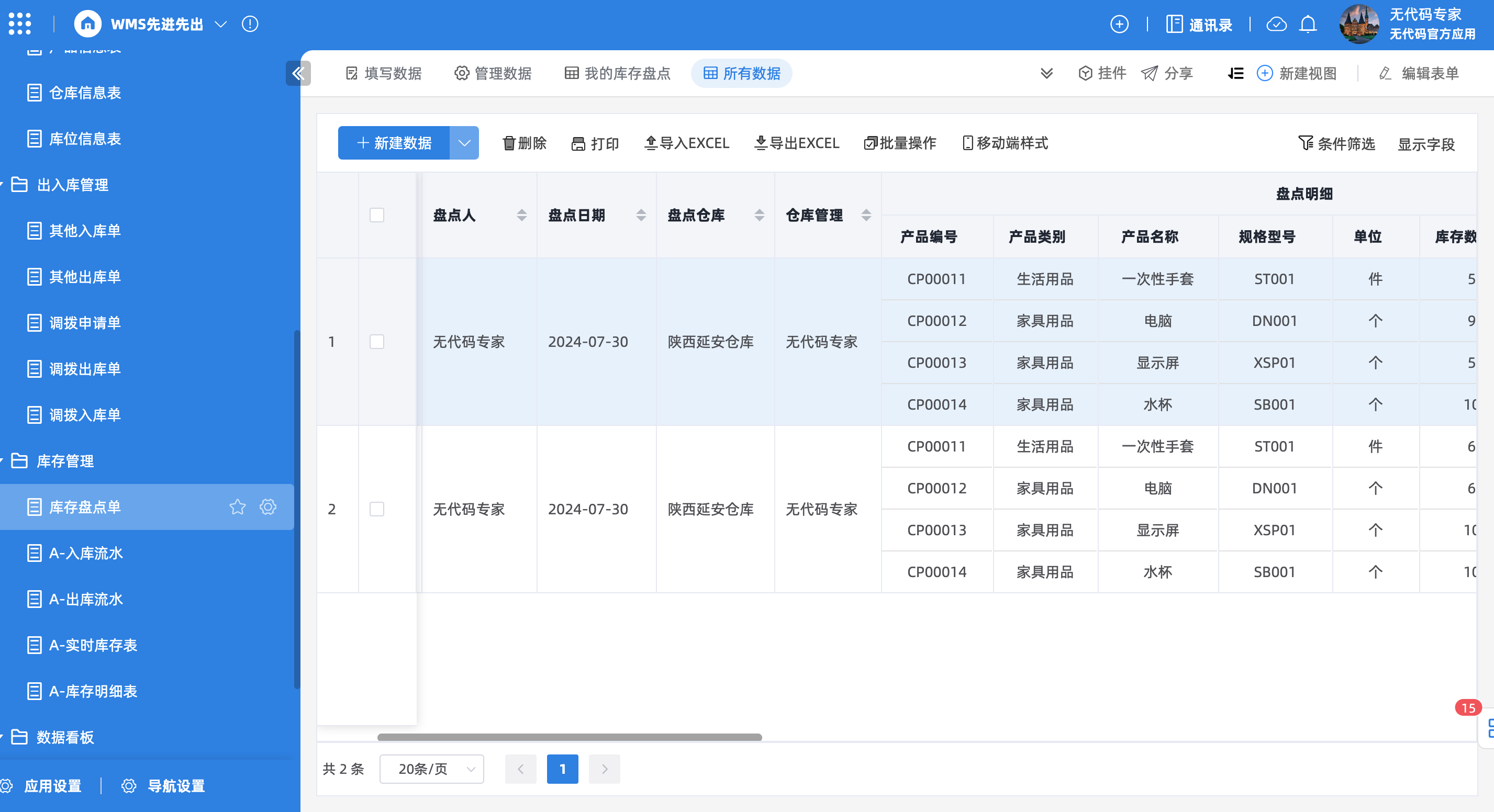

13、最終倉庫據說在二樓,不在參觀范圍內,可以想象,由于是按單生產,最終的包裝、裝箱、發運也是按單逐一進行的,因而會有一個支持按單模式的成品倉庫管理系統(WMS)

總的來說,紅領的設備、裝備并不算頂尖,在信息系統上下了很大功夫,值得佩服。除了CAD、裁剪、吊掛控制系統、BI等工具級外,我估計其PDM、MES、APS、WMS核心業務系統都是自己開發的。張董事長反復強調,在運營層面,紅領模式是盡量在原有裝備上進行改造。不靠標準化管理軟件,從運營模式改進入手,依靠流程改進,不靠“自動化”,而是“自(人字旁+動)化“,也是豐田生產方式的精髓。

紅領對自己的實踐進行了海爾式的形而上包裝,那些套路也許讓外人覺得有些玄虛。其操作層面實際并不復雜,致力于按單制造的企業值得借鑒。按單制造轉型本身是個非常復雜的問題,根據我咨詢實踐的觀察,真正有決心進行按單轉型,付諸實踐,并且成功的企業并不多。從這點來說,紅領的轉型意志就值得欽佩。我覺得紅領模式還有提升空間,抓住市場脈搏,洞察消費者需求,從消費者端驅動價值鏈,希望能成為紅領的下一個轉型目標。

關注零售/制造業運營戰略

轉載請注明來自夕逆IT,本文標題:《商品倉儲管理系統(生產企業WMS倉庫管理系統)》

京公網安備11000000000001號

京公網安備11000000000001號 京ICP備11000001號

京ICP備11000001號

還沒有評論,來說兩句吧...